Plasmaleikkaus

PLASMALEIKKAUS on terminen leikkausprosessi, jota voidaan käyttää kaikkien sähköä johtavien metallien leikkaukseen. Leikkaus tapahtuu katodina toimivan elektrodin ja anodina toimivan työkappaleen välillä palavan valokaaren tuottaman lämmön vaikutuksesta.

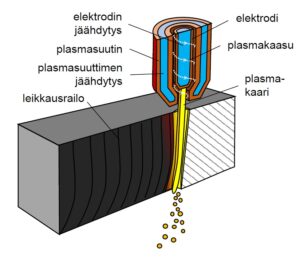

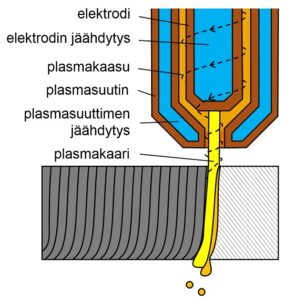

PLASMALEIKKAUSPOLTTIMESSA elektrodi on sijoitettu plasmasuuttimen sisään, ja elektrodin ympärillä suurella nopeudella virtaava plasmakaasu ionisoituu elektrodin ja työkappaleen välillä palavassa valokaaressa muodostaen plasmakaaren. Plasmasuuttimen kärjessä oleva kapeneva aukko kurouttaa plasmakaaren, minkä ansiosta plasmakaaren energiatiheys ja lämpötila saadaan huomattavasti korkeammaksi kuin vapaasti palavassa valokaaressa.

VALOKAAREN SYTYTYS tapahtuu pilottikaaren avulla. Elektrodin ja plasmasuuttimen välille sytytetään valokaari virtalähteen korkeataajuusgeneraattorin avulla. Suuttimen läpi puhallettu plasmakaasu ionisoituu valokaaren vaikutuksesta, ja syntynyt pilottikaari suuntautuu kaasuvirtauksen mukana suuttimen läpi kohti työkappaletta. Leikkauspolttimen ollessa riittävän lähellä työkappaletta siirtyy valokaari palamaan suuttimen sijaan työkappaleen ja elektrodin välillä muodostaen pääkaaren. Tämän jälkeen korkeataajuusgeneraattori voidaan sammuttaa.

LEIKKAUSPROSESSIN KÄYNNISTYMINEN tapahtuu, kun materiaali sulaa ja osittain höyrystyy plasmakaaren korkeassa lämpötilassa ja metallisulaan muodostuu reikä plasmakaasuvirtauksen kineettisen energian vaikutuksesta. Reiän ulottuessa läpi koko leikattavan materiaalipaksuuden, voidaan plasmaleikkauspoltinta liikuttaa suhteessa työkappaleeseen halutun muodon aikaansaamiseksi. Kaasuvirtaus huolehtii sulan materiaalin puhaltamisesta pois leikkausrailosta.

PLASMALEIKKAUSMENETELMIÄ on kehitetty vuosien saatossa jatkuvasti tavoitteena tehokkuuden ja laadun parantaminen. Menetelmät eroavat toisistaan lähinnä polttimen sekä käytettyjen kaasujen ja muiden väliaineiden osalta.

PERINTEINEN PLASMALEIKKAUS on menetelmä, jossa ei käytetä plasmakaasun lisäksi muita kaasuja ja poltin on suhteellisen yksinkertainen: Plasmakaasu virtaa elektrodin ympärillä ja elektrodin pään ja työkappaleen välillä palava plasmakaari kuroutetaan plasmasuuttimen kärjessä olevan reiän avulla. Plasmakaasuvirtaukselle on polttimen muotoilulla saatu aikaan polttimen pituusakselin ympäri kiertyvä liike, mikä edesauttaa plasmakaaren kuroutumista. Perinteistä plasmaleikkausta käytetään pääasiassa käsin tapahtuvassa leikkauksessa.

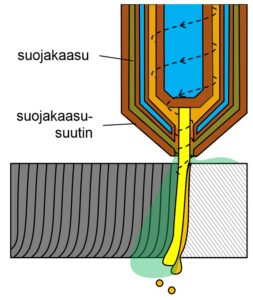

KAKSOISKAASUPLASMALEIKKAUS on menetelmä, jossa plasmasuutinta ympäröivän suuttimen läpi puhalletaan suojakaasua, jonka tehtävänä on kuuman leikkausrailon suojaaminen ympäröivältä ilmalta. Suojakaasun sijasta plasmakaaren ympärille voidaan puhaltaa myös vesisumua. Vesimolekyylit hajoavat plasmakaaressa ja vapautunut vety saa pelkistävänä kaasuna aikaan kirkkaan railopinnan.

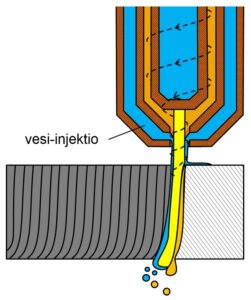

VESI-INJEKTIOPLASMALEIKKAUS on menetelmä, jossa työkappale on upotettu leikkauksen aikana veteen ja plasmakaaren kuroutus tapahtuu plasmasuutinta ympäröivän suuttimen läpi suihkutetun vesisuihkun avulla. Vesi jäähdyttää poltinta ja työkappaletta, jolloin polttimen kulutusosien käyttöikä pitenee ja työkappaleen lämmöstä johtuvat muodonmuutokset vähenevät. Veden alla tapahtuva leikkaus vähentää lisäksi leikkauksesta syntyviä savukaasuja, melua ja UV-säteilyä.

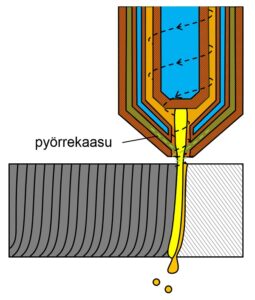

HIENOSÄDEPLASMALEIKKAUS on menetelmä, jossa plasmakaari saadaan kuroutumaan entisestään pyörrekaasun ja/tai lisäsuuttimien avulla. Tämä parantaa leikkauksen laatua sekä tehokkuutta entisestään, ja lisäksi elektrodin suojaus paranee ja käyttöikä pitenee.

KAASUILLA on suuri vaikutus plasmaleikkauksen tehokkuuteen ja laatuun, ja oikeiden kaasujen valinta eri materiaaleille ja materiaalipaksuuksille on onnistuneen leikkauksen edellytys. Plasmakaasun tehtävä on muodostaa plasmakaari, siirtää plasmakaaren lämpö- ja kineettinen energia työkappaleelle sekä mahdollisesti tuottaa lisää lämpöenergiaa prosessiin plasmakaaressa dissosioituneiden (hajonneiden) kaasumolekyylien assosioituessa (yhdistyessä) uudelleen työkappaleen pinnalla. Plasmakaasuna voidaan plasmakaaren sytytysvaiheessa käyttää erillistä sytytyskaasua plasmakaaren sytytyksen helpottamiseksi sekä elektrodin käyttöiän pidentämiseksi. Kaaren sytyttyä plasmakaasuksi vaihdetaan automaattisesti leikkauskaasu, jonka ominaisuudet sopivat paremmin itse leikkaukseen. Lisäksi plasmasuutinta ympäröivän suuttimen läpi voidaan puhaltaa toisiokaasua, eli suojakaasua tai pyörrekaasua, jonka tehtävänä on prosessista riippuen leikkausrailon suojaus tai plasmakaaren kuroutus.

Tärkeitä plasmaleikkauksessa käytettyjen kaasujen ominaisuuksia ovat ionisaatio- ja dissosiaatioenergia, lämmönjohtavuus, atomimassa sekä kemiallinen reagoivuus (aktiivinen, inertti, pelkistävä). Kaasuina voidaan käyttää paineilmaa, happea, typpeä, argonia tai vetyä, mutta usein optimaalinen kaasu on näiden seos, jolloin eri kaasujen hyviä ominaisuuksia voidaan yhdistellä leikattavan materiaalin ja materiaalivahvuuden sekä laatu- ja tehokkuusvaatimusten mukaan. Esimerkiksi matalaseosteisen hiiliteräksen leikkauksessa käytetään tyypillisesti plasmakaasuna happea sekä toisiokaasuna happea, typpeä tai näiden seosta. Runsasseosteisten terästen leikkauksessa plasmakaasuna on 6 mm paksuuteen asti tyypillisesti typpi ja tätä paksummilla materiaaleilla argonin, typen ja vedyn seos. Toisiokaasuna runsasseosteisten terästen leikkauksessa käytetään typpeä tai typen ja vedyn seosta. Paineilmaa käytetään usein käsin tapahtuvassa leikkauksessa sekä leikattaessa ohuita teräksiä ja alumiineja.

PLASMALEIKKAUSLAITTEISTO muodostuu virtalähteestä, valokaaren käynnistysyksiköstä ja polttimesta. Virtalähteenä käytetään tasasuuntaajaa, ja avoimen virtapiirin jännite on tyypillisesti luokkaa 240-400 V. Nykyaikaisissa plasmaleikkauskoneissa etäisyys polttimesta työkappaleen pintaan säädetään ennen plasmakaaren syttymistä induktiivisesti ja leikkauksen aikana kaarijännitteen perusteella.

ELEKTRODI on kulutusosa, ja sen käyttöikä riippuu suuresti leikkausvirran suuruudesta, kaaren sytytyskertojen määrästä sekä käytetystä plasmakaasusta. Myös kaasuvirtauksen sekä leikkausvirran hallinta leikkauksen aloitus- ja lopetusvaiheessa sekä elektrodin jäähdytys vaikuttavat elektrodin käyttöikään. Käytetty elektrodin materiaali ja muoto riippuvat erityisesti plasmakaasusta: Volframin hapettumistaipumuksesta johtuen sauvamaisia volframielektrodeja voidaan käyttää vain inerttien, vähäisesti reagoivien tai pelkistävien plasmakaasujen kanssa. Happea sisältävää plasmakaasua käytettäessä käytetään zirkoniumista tai hafniumista valmistettuja tappimaisia elektrodeja. Hapella leikattaessa elektrodin käyttöikää voidaan edelleen pidentää käyttämällä valokaaren sytytyksessä oksidoimatonta kaasua.

MATERIAALIVAHVUUDET, joita plasmaleikkauksella voidaan leikata,määräytyvät virtalähteen ulostulovirran mukaan. Esimerkiksi leikkausvirta-alueella 20-1000 A voidaan leikata materiaalinvahvuuksia 0,5 mm:stä aina 160 mm asti. Hiiliteräksillä plasmaleikkaukselle soveltuvin materiaalivahvuusalue on 40 mm asti, ja tätä suuremmat ainevahvuudet on usein järkevää leikata polttoleikkauksella. Ruostumattomilla teräksillä ja alumiineilla plasmaleikkausta voidaan tehdä 200 mm materiaalivahvuuteen asti.

LEIKKAUSRAILON leveys on 1,5-2,0-kertainen plasmasuuttimen reiän halkaisijaan suhteutettuna, ollen materiaalivahvuudesta riippuen 1,5-4 mm. Plasmaleikkauksessa leikkausrailon yläosaan kohdistuu suurempi lämpömäärä kuin leikkausrailon alaosaan, jolloin leikkausrailosta tulee tyypillisesti V-kirjaimen muotoinen. Perinteisessä plasmaleikkauksessa railopinta on työkappaleen pinnan normaaliin nähden tyypillisesti 4-8° kulmassa. Hienosädeplasmaleikkauksessa railopinta saadaan kuitenkin plasmakaaren kuroutumisen ansiosta alle 1° kulmaan pinnan normaaliin nähden, ja hienosädeplasmaleikkauksen laatu ja tarkkuus ovatkin hyvin lähellä laserleikkausta.

PLASMALEIKKAUKSEN EDUT:

- Soveltuu kaikille sähköä johtaville materiaaleille

- Matalat laatuvaatimukset leikattavalle materiaalille ja ympäristölle

- Polttoleikkaukseen verrattuna:

- suuremmat leikkausnopeudet ohuilla ja keskipaksuilla materiaaleilla

- pienempi lämmöntuonti ja tämän seurauksena pienemmät muodonmuutokset ja kapeampi lämpövyöhyke

- ei esilämmitystarvetta

- suurempi reiäntekonopeus

- Laserleikkaukseen verrattuna:

- suuremmat leikkausnopeudet paksuilla ja keskipaksuilla materiaaleilla

- edullisempi laitteisto

- Käytännössä ainoa vaihtoehto leikattaessa keskipaksuja ja paksuja runsasseosteisia teräksiä ja alumiineja

PLASMALEIKKAUKSEN RAJOITUKSET:

- Leikkausrailo on muita menetelmiä leveämpi

- Polttoleikkaukseen verrattuna:

- kalliimpi laitteisto

- leikkausnopeus putoaa nopeasti materiaalivahvuuden kasvaessa

- leikattavissa olevat materiaalivahvuudet jäävät melko alhaisiksi

- Laserleikkaukseen verrattuna:

- suurempi lämmöntuonti ja tämän seurauksena suuremmat muodonmuutokset ja leveämpi lämpövyöhyke

- hieman epätarkempi prosessi

LISÄTIETOJA: Plasmatyöstö, Ionix plasmaleikkauskoneet

IONIX tarjoaa teollisuudelle erilaisia plasmatyöstöön liittyviä asiantuntijapalveluita prosessitesteistä kokonaisen työstöjärjestelmän suunnitteluun. Ota yhteyttä!

![luotettava-kumppani-logo[1]](https://www.ionix.fi/wp-content/uploads/2023/03/luotettava-kumppani-logo1-300x140.png)