Laserporaus

LASERPORAUS on menetelmä, jossa käytetään fokusoitua lasersädettä pienten, tyypillisesti 0,3-1,0 mm halkaisijaltaan olevien, reikien valmistamiseksi metalliin tai muuhun materiaaliin. Erilaisia laserporaustekniikoita on kehitetty eri sovelluksien tehokkuus- ja laatuvaatimuksien mukaan.

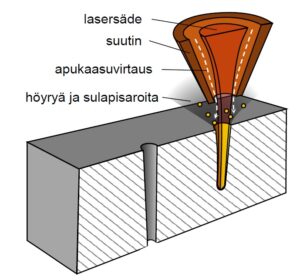

YKSIPULSSIPORAUS on menetelmä, jossa lasersäde tekee reiän materiaaliin yhden laserpulssin aikana ja reiän halkaisija määräytyy lasersäteen polttopisteen mukaan. Materiaali poistuu syntyneestä kolosta pulssin alkuvaiheessa höyrystyvän materiaalin paineen vaikutuksesta höyrynä ja/tai sulana yläkautta. Materiaalisulan ulottuessa työkappaleen läpi puhalletaan sula pois toiselta puolelta lasersäteen kanssa koaksiaalisen apukaasuvirtauksen avulla. Menetelmällä voidaan tehdä halkaisijaltaan 0,025-1,0 mm halkaisijaltaan olevia reikiä pienimmän ja suurimman mahdollisen reiänhalkaisijan määräytyessä materiaalin ja materiaalipaksuuden mukaan. Tyypillisesti reiänhalkaisijat ovat 0,3-0,6 mm. Reiän halkaisija—syvyys-suhde voi olla 1:25 aina 1,5 mm ainevahvuuteen asti. Yksipulssiporauksessa porausnopeus on muihin menetelmiin verrattuna suuri, mutta reikien geometria ja toistettavuus ovat tyypillisesti huonoja johtuen suuresta ja vaikeasti hallittavasta lämmöntuonnista. Yksipulssiporausta käytetäänkin yleisesti sovelluksissa, joissa suuri porausnopeus on tärkeää eikä reikien laatuvaatimukset ole suuria. Tyypillisiä sovelluskohteita ovat seulat ja suodattimet.

MONIPULSSIPORAUS on menetelmä, jossa lämmöntuontia voidaan hallita tarkasti säätämällä lasersäteen pulssinkestoa ja pulssitaajuutta. Halkaisija—syvyys-suhde voi olla rei’ille jopa 1:100 ja koloille 1:20. Pulssiparametreja säädetään prosessin edetessä niin, että höyrystynyt ja sulanut materiaali ehtii poistua kolosta pulssien välillä. Poratun reiän laatua voidaan tyypillisesti parantaa lyhentämällä pulssinkestoa entisestään. Tyypillisiä sovelluskohteita ovat voitelureiät ja suihkumoottorin turbiinin siipien jäähdytysreiät.

TREPANNING-PORAUS on menetelmä, jossa lasersädettä liikutetaan suhteessa työkappaleeseen halutun reikägeometrian aikaansaamiseksi, eli menetelmä on itseasiassa lähempänä laserleikkausta kuin laserporausta. Trepanning-porauksessa lävistetään ensin aloitusreikä keskelle tulevaa reikää, jonka jälkeen leikataan haluttu reiän muoto yhdellä tai kahdella työkierrolla joko lasersädettä tai työkappaletta pyörittämällä. Kahdella työkierrolla tehtäessä reiän laatua saadaan parannettua. Trepanning-menetelmällä reiän kartiomaisuus on pienempi ja reiän halkaisijan toistettavuus parempi kuin perinteisillä laserporausmenetelmillä. Menetelmällä voidaan tehdä vain materiaalin läpi ulottuvia reikiä. Tyypillisiä sovelluskohteita ovat halkaisijaltaan aina 0,5 mm asti olevat reiät erilaisissa suuttimissa.

HELICAL-PORAUS on menetelmä, jossa lasersädettä liikutetaan trepanning-porauksen tapaan suhteessa työkappaleeseen halutun reikägeometrian aikaansaamiseksi, mutta tämän lisäksi lasersädettä liikutetaan samalla syvemmälle materiaaliin, jolloin lasersäteen liikeradasta muodostuu spiraalimainen. Trepanning-porauksesta poiketen materiaaliin ei lävistetä alkureikää, vaan materiaalin poistuminen tapahtuu monipulssiporauksen tapaan yläkautta.

APUKAASUN ensisijainen tehtävä on auttaa sulaneen ja höyrystyneen materiaalin poistumista poratusta reiästä. Lisäksi happea sisältävällä apukaasulla voidaan tehostaa prosessia monien metallien kohdalla eksotermisen reaktion tuoman lisäenergian ansiosta. Hapen lisäksi käytettyjä apukaasuja ovat mm. paineilma ja typpi. Laserporausta voidaan tehdä myös ilman apukaasua, mutta tällöin työstöoptiikan suojaaminen höyryiltä ja roiskeilta on järjestettävä muilla keinoilla.

LASERPORAUKSEEN SOVELTUVIA MATERIAALEJA ovat metallien lisäksi keraamit, lasi, muovit ja komposiitit. Prosessi mahdollistaa myös erittäin kovien materiaalien, kuten timantin, poraamisen.

LASERPORAUKSEN EDUT:

- Laaja materiaalikirjo (myös erittäin kovat materiaalit)

- Reiän muoto on vapaasti valittavissa (laitteistosta riippuen)

- Matala lämmöntuonti

- Poraus ei aiheuta muodonmuutoksia

- Suuri työstötarkkuus

- Poraus voidaan tehdä hyvinkin pienessä kulmassa työkappaleen pintaan nähden

- Prosessi on kosketukseton, joten työkalu ei kulu

- Suuri työstönopeus

LASERPORAUKSEN RAJOITUKSET:

- Kapeiden ja syvien reikien profiili ei ole täysin sylinterimäinen

- Syvien reikien valmistuksessa on tiettyjä rajoituksia

- Uudelleenjähmettynyt kerros reiän reunoilla saattaa joissain sovelluksissa aiheuttaa ongelmia kerrokseen mahdollisesti syntyneiden mikrohalkeamien levitessä perusaineen puolelle

- Kannattava investointi laserteknologiaan edellyttää riittävän suurta tuotantovolyymiä

LISÄTIETOJA: lasertyöstö, Ionix tuotantojärjestelmät

IONIX tarjoaa teollisuudelle erilaisia lasertyöstöön liittyviä asiantuntijapalveluita prosessitesteistä kokonaisen lasertyöstöjärjestelmän suunnitteluun. Ota yhteyttä!

![luotettava-kumppani-logo[1]](https://www.ionix.fi/wp-content/uploads/2023/03/luotettava-kumppani-logo1-300x140.png)