Laserpintakarkaisu

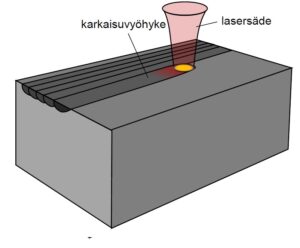

LASERPINTAKARKAISU (laserkarkaisu) on menetelmä, jolla saadaan aikaan kova, kulutusta kestävä pintakerros useimmille teräksille sekä valuraudoille. Laserpintakarkaisussa työkappaleen pinta lämmitetään lasersäteellä nopeasti austeniittialueelle (teräksestä riippuen 800-1200 °C), minkä jälkeen lasersäteen liikkuessa eteenpäin lämmennyt alue jäähtyy nopeasti lämmön johtuessa ympäröivään kylmään materiaaliin. Tämän ns. itsesammutuksen ansiosta teräksen pintakerros muuttuu martensiittiseksi eli karkenee.

SAAVUTETTAVA KARKAISUSYVYYS on tyypillisesti 0,3-2,0 mm, mikäli halutaan olla sulattamatta kappaleen pintaa ja suorittaa sammutus itsesammutuksena (ilman sammutusväliainetta). Karkenemissyvyyttä voidaan kasvattaa pidentämällä säteen vaikutusaikaa säteen kokoa ja tehoa kasvattamalla tai työstönopeutta laskemalla. Karkenemissyvyyttä voidaan kasvattaa myös kappaleen esilämmityksellä, mutta tämä laskee saavutettavissa olevaa kovuutta.

SAAVUTETTAVA KOVUUS riippuu materiaalin hiilipitoisuudesta, kappaleen muodosta sekä työstöparametreista. Materiaalin hiilipitoisuuden noustessa saavutettava kovuus nousee. Lisäksi nopea jäähtymisnopeus edesauttaa kovan mikrorakenteen muodostumista, joten suuri työstönopeus sekä nopean itsesammutuksen mahdollistava kappalegeometria nostavat karkaisuvyöhykkeen kovuutta. Laserpintakarkaisulla saavutettava kovuus on nopeasta kuumenemisesta ja jäähtymisestä johtuen muutamia kymmeniä Vickers-yksiköitä suurempi kuin tavanomaisilla pintakarkaisumenetelmillä.

LASERPINTAKARKAISTAVAT MATERIAALIT ovat tyypillisesti teräksiä, joilla on riittävän suuri hiilipitoisuus sekä valurautoja, joilla on perliittinen mikrorakenne. On huomioitava, että lyhyt austenisoitumisaika edellyttää mahdollisimman hienoa ja tasaista hiilen jakautumista materiaalissa, jotta hiili ehtii diffundoitua austeniittiin lyhyen prosessiajan, 0,1-1,0 sekunnin, aikana. Näin ollen teräkset, joilla on karkea raerakenne ja karkeaa grafiittia ja/tai karbidia mikrorakenteessaan, eivät sovellu laserpintakarkaisuun, sillä karkaisuvyöhykkeelle saattaa jäädä paikallisia pehmeitä alueita. Hienorakeinen perliittinen tai nuorrutettu rakenne on paras lähtökohta.

ERI LASERTYYPPIEN ERO on syytä huomioida laserpintakarkaisussa. Lyhyen aallonpituuden laserit, kuten kuitu- ja diodilaserit (aallonpituus luokkaa 1000 nm), soveltuvat CO2-laseria (aallonpituus 10 600 nm) paremmin pintakarkaisuun suuremman absorptionsa vuoksi. CO2-lasersäteen absorptiota materiaaliin voidaan kuitenkin parantaa esimerkiksi pinnoittamalla karkaistava alue grafiittijauheella ennen karkaisua.

TYYPILLISIÄ SOVELLUKSIA ovat hammaspyörien hammaspinnat, venttiilien pinnat, tiivistepinnat, työkalujen kulutuspinnat sekä moottorien sylinterien ja mäntien paikallinen karkaisu.

LASERPINTAKARKAISUN EDUT:

- Lämpövaikutus jää kappaleen pintaan, jolloin kappaleen muihin osiin ei muodostu jännityksiä

- Pieni lämmöntuonti ja siitä johtuvat vähäiset muodonmuutokset ja hyvä mittatarkkuus

- Karkaisu voidaan toteuttaa viimeisenä vaiheena ilman jälkityöstöä

- Sammutus tapahtuu itsesammutuksena, jolloin sammutusväliainetta ei tarvita

- Menetelmällä aikaansaadaan hienojakoinen mikrorakenne, joka on tyypillisesti kovaa ja sitkeää

- Saavutettavissa oleva kovuus on tyypillisesti muutamia kymmeniä Vickers-yksiköitä suurempi kuin tavanomaisilla pintakarkaisumenetelmillä

- Karkaisu saa tyypillisesti pinnassa aikaan puristusjännityksen, mikä alentaa pinnan särönkasvutaipumusta ja parantaa näin väsymis- ja kulumiskestoa (HUOM! Tiettyihin kohtiin voi syntyä myös vetojännitystä, mikä on syytä ottaa huomioon suunnittelussa)

- Mahdollista karkaista kappaleesta vain tarvittavat alueet

LASERPINTAKARKAISUN RAJOITUKSET:

- Saavutettavissa olevat karkaisusyvyydet ovat tyypillisesti alle 2 mm

- Teräkset, joilla on karkea raerakenne ja karkeaa grafiittia ja/tai karbidia mikrorakenteessaan, eivät sovellu laserkarkaisuun

- Lasersädettä leveämpien alueiden karkaisu vaatii useita vierekkäisiä karkaisuvyöhykkeitä, mikä johtaa pääsemisen vuoksi pehmeisiin alueisiin

- Mikäli pinnanlaatu vaihtelee kappaleen eri kohdissa, eikä tätä vaihtelua tunneta, on tasaisen karkaisutuloksen aikaansaaminen mahdotonta ilman prosessin reaaliaikaista monitorointia

LISÄTIETOJA: lasertyöstö, Ionix tuotantojärjestelmät

IONIX tarjoaa teollisuudelle erilaisia lasertyöstöön liittyviä asiantuntijapalveluita prosessitesteistä kokonaisen lasertyöstöjärjestelmän suunnitteluun. Ota yhteyttä!

![luotettava-kumppani-logo[1]](https://www.ionix.fi/wp-content/uploads/2023/03/luotettava-kumppani-logo1-300x140.png)